Este é um artigo cientifico que foi publicado em um evento com os seguintes autores:

Andre Miranda Dourado Nunes, Maria Daniele Inacio da Silva feitosa, Ana lucia Fernandes da silva, Mayara Medeiros e Francisco Kegenaldo Alves de Sousa.

1. Introdução

A competitividade no mercado tem sido intensificada a

cada ano, exigindo das empresas uma maior organização e melhoria dos seus processos

produtivos, buscando uma máxima agregação de valor nos seus produtos e serviços,

neste contexto, podemos analisar que o arranjo físico ou layout é uma área

importante para a conquista da vantagem competitiva da organização. Segundo Toledo

Júnior (2007), o planejamento de arranjo físico é recomendável a qualquer

empresa, grande ou pequena. Com um bom arranjo físico obtém resultados

surpreendentes na redução de custos de operações e no aumento da produtividade

e eficiência.

Segundo Corrêa & Corrêa (2008), a decisão de

arranjo físico é uma parte importante da estratégia da operação. Um projeto bem

elaborado de arranjo físico será capaz de refletir e alavancar desempenhos

competitivos desejáveis. Ou seja, o arranjo físico na empresa deve condizer com

a estratégia da empresa, pois existem arranjos físicos que favorecem a

flexibilidade, outros a customização e outros a eficiência dos fluxos e dos

recursos.

Para o estudo de arranjo físico, deve se analisar o

processo de fabricação atual e propuser mudanças de layout em que proporcione

uma melhoria no processo. Para isso o estudo do processo e técnicas de

fabricação é essencial, sendo assim o uso de um mapofluxograma ou

mapa-fluxograma é imprescindível, pois, possibilita um estudo detalhado do

processo. Segundo Barnes (1977), o mapa-fluxograma possibilita uma melhor

visualização do processo para isso desenham-se linhas nesta planta mostrar a

direção do movimento, e os símbolos do gráfico do fluxo do processo estão

inseridos nas linhas para indicar o que está sendo executado.

O mapofluxograma é uma ferramenta deste estudo em que

busca ajustar o processo produtivo em uma ordem lógica, em que gaste o menor

espaço físico. Neste trabalho tem-se como objetivo de apresentar e desenhar o

layout atual, evidenciando os problemas nele existente; propor um novo layout relacionando

com os ganhos que ocorreram com a nova proposta e descrever a conclusão a

respeito da nova alternativa do arranjo físico.

Este trabalho, resultado de

pesquisa bibliográfica sobre o tema objeto de estudo e visitas in loco, possibilitando uma maior

compreensão do processo. O trabalho terá o foco na produção de pães

de sal ou francês. Sendo feito uma análise em uma padaria do município de

Campina Grande – PB no bairro Bodocongó.

2. Referencial Teórico

2.1. Arranjo

físico

A análise e os ajustes de layout são ferramentas que

poderiam ser utilizadas para aumentar a flexibilidade e melhorar a eficiência e

a produtividade da produção, não necessitando de compra de máquinas e

equipamentos. Segundo Cassel (1996), o avanço tecnológico não implica,

necessariamente, na aquisição de máquinas mais modernas e mais automatizadas,

necessitando menos mão de obra. Este avanço pode ser em nível de estrutura da

empresa, de uma mudança no processo ou de uma mudança na disposição do sistema

produtivo.

De acordo com Slack, Chambers e Johnston (2009), o

arranjo físico de uma operação ou processo é como seus recursos transformadores

são posicionados uns em relação aos outros e como várias tarefas da operação

serão alocadas a esses recursos transformadores. Ou seja, de que forma os

equipamentos, instalações, pessoas e matérias são posicionados, levando se em

consideração o processo produtivo.

Ainda segundo os mesmos autores o objetivo de qualquer

arranjo físico dependerá dos objetivos estratégicos de uma operação, mas

existem alguns objetivos gerais que são relevantes a todas as operações:

segurança inerente, extensão do fluxo, clareza de fluxo, conforto para os

funcionários, coordenação gerencial, acessibilidade, uso do espaço e

flexibilidade ao longo prazo.

2.2. Sistema

Produtivo

A identificação do tipo de arranjo físico ideal será

de acordo com as características do sistema produtivo, segundo Tubino (2009), a

classificação dos sistemas produtivos tem por finalidade facilitar o

entendimento das características inerentes a cada sistema de produção e sua

relação com a complexidade das atividades de planejamento e controle desses

sistemas.

Na Figura 1 a

seguir, podemos analisar as características dos sistemas produtivos e

analisando a partir destas características é que podemos definir em que tipo de

arranjo físico irá analisar e propor.

Fonte: Tubino

(2009)

Figura 1: Características básicas dos sistemas

produtivos

Deve-se analisar que as características dos sistemas

produtivos apresentará resultado no arranjo físico adotado, pois a escolha de

um sistema flexível acarreta em priorização de características que irá suprir da

melhor maneira as necessidades do mercado.

a) Sistemas Contínuos

Segundo Tubino (2009), é chamado de

contínuo porque não se consegue facilmente identificar e separar dentro da

produção uma unidade do produto das demais que estão sendo feitas. O seu

sistema é de baixa flexibilidade, mas com demanda alta e consequentemente baixo

curto, sendo assim o seu fluxo de materiais é priorizado como fator principal.

b) Sistema em Massa

Segundo Slack, Chambers, Johnston (2009),

são os que produzem bens em alto volume e variedade relativamente estreita. As

mudanças dos produtos são baixas ao longo do tempo, sendo assim o layout é

pouco flexível, e devido a alto volume de produção tem como prioridade o fluxo

de matérias transformadas no sistema.

c) Sistema em Lote

Segundo Corrêa & Corrêa (2008), um

processo similar ao processo por tarefa no sentido de que seu arranjo físico

deve se funcional pelo alto grau de flexibilidade ainda requerida, mas já há

especialização e dedicação de funcionários aos equipamentos e há ainda a

ocorrência de economia de escala. Os sistemas em lote tem um grau de

flexibilidade bem maior do que dos sistemas contínuos e em massa, devido que a

produção em escala é menos do que em dos outros dois. O sistema em lote foca na

flexibilidade para um maior cumprimento das necessidades do mercado.

d) Sistema Sob

Encomenda

Segundo Tubino (2009), tem como finalidade

a montagem de um sistema produtivo voltado para o atendimento de necessidades

especificas dos clientes, com demandas baixas, tendendo para a unidade. Neste

sistema deixa claro que a flexibilidade no sistema é extremamente essencial

para o bom funcionamento, pois sendo assim possibilita a rapidez à mudança de

acordo com a necessidade do cliente.

2.3. Fluxograma

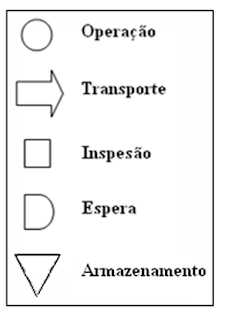

De acordo com Barnes (1977), o fluxo de processo é uma

técnica para se registrar um processo de maneira compacta, a fim de tornar

possível sua melhor compreensão. Para isso Barnes utilizou as simbologias

usadas por Gilbreth e posteriormente foi padronizado em 1947 pela American Society of Mechanical Engineer

(ASME)

em que veremos na Figura 2 a seguir:

Figura 2: Símbolos

de Gilbreth para gráficos do fluxo do

processo

Fonte: Adaptação de BARNES (1977) apud Gilbreth

O fluxograma segundo Slack, Chambers e Johnston (2009),

podem ser usados para obter um melhor entendimento detalhado antes do

melhoramento. Também segundo Slack et al.,

deve se analisar o ato de registrar, pois a má formulação do fluxo torna o

processo confuso e mal organizado.

2.4. Mapofluxograma

O uso desse método para o melhoramento do processo

produtivo é importante, pois possibilita uma melhor visualização do fluxo por

toda a linha de produção, analisando as restrições físicas e estruturais do

local onde esta o sistema produtivo.

De acordo com Barnes (1977), o mapofluxograma

representa a movimentação física de um item através dos centros de

processamento disposto no arranjo físico de uma instalação produtiva, seguindo

uma sequencia ou rotina fixa. Ou seja, o mapofluxograma tem como fim visualizar

da melhor forma o fluxo de matéria-prima, produtos e pessoas durante todo o

processo produtivo, percorrido pelo produto ao longo de sua agregação de valor

dentro da empresa, um tipo particular de mapeamento é realizado sobre uma

planta (mapa) de edifício, ou sobre a área em que a atividade se desenvolve.

2.5. Princípios

para a elaboração do Layout

Segundo Villar e Nóbrega Junior (2004), existem seis

princípios básicos para a elaboração do layout que visam atingir objetivos de

melhorias que são:

a)

Integração

O objetivo deste princípio é a interação das

atividades que compõe o sistema e instalações industriais, este princípio

apresenta a importância de realizar uma analise, pois a falha de um destes

elementos do processo pode acarretar em perdas no processo e consequentemente

reduzindo a eficiência de produção.

b)

Mínima

distância

Neste

principio, busca-se a redução das distâncias percorridas durante a produção,

levando-se em consideração que quanto maior a distância percorrida durante todo

o sistema maior são as chances do produto ter defeitos ou acidentes e tornar o

produto com alto custo. Segundo Slack, Chambers e Johnston (2009) o fluxo de

materiais, informação ou clientes deve ser canalizado pelo arranjo físico, de

modo a atender aos objetivos da operação. Em muitas operações, isso significa

minimizar as distâncias percorridas pelos recursos transformados.

c)

Obediência

ao fluxo de operação

O uso deste princípio é utilizado principalmente em

arranjos lineares ou por produto, em que a obediência do fluxo é imprescindível,

pois possibilita um fluxo contínuo e sem retrocesso, interrupção ou

cruzamentos.

d)

Uso

das três dimensões

De acordo com Villar e Nóbrega Junior (2004), ao se

utilizar a dimensão vertical, reduz-se a necessidade total de espaço, levando a

redução de investimento em edificações com a consequente redução dos custos. Ou

seja, devem-se analisar os volumes demandados das instalações e analisar essas

ocupações em porões, subsolos etc.

e)

Satisfação

e Segurança

Neste principio busca-se a satisfação e seguranças das

pessoas envolvidas em que irão utilizar as instalações, para isso a analise das

condições de segurança como hidrantes, saídas de emergências, iluminação,

sinalização etc. e analise de bem estar ou conforto como temperatura, analise

ergonômica, ruídos, vibrações etc. é imprescindível para a elaboração do

layout.

f)

Flexibilidade

Nos processos produtivos a flexibilidade é importantíssima,

pois possibilita que o sistema produtivo não sofra tanto com as mudanças

impostas pelo mercado e também permite que o tempo de reação e adaptação do

novo arranjo físico seja mínimo. Segundo Slack, Chambers e Johnston (2009), os

arranjos físicos devem ser alterados periodicamente à medida que as

necessidades da operação mudam. Portanto, a flexibilidade deve suprir as

necessidades atuais e possíveis necessidades futuras.

3. Metodologia

Para a elaboração do trabalho de pesquisa

que resultou neste artigo, foi utilizada uma revisão bibliográfica que, segundo

Gil (2002), a pesquisa bibliográfica é desenvolvida com base em material já

elaborado, constituído principalmente de livros e artigos científicos. As fontes bibliográficas são em grande número e podem ser

assim classificadas, como veremos na Figura 3 a seguir:

Fonte:

Gil (2004)

Figura 3: As fontes bibliográficas

Foram utilizados softwares como o Auto CAD

versão 2006, para a elaboração da planta baixa, fluxograma e mapa fluxograma,

também foram utilizados o software Microsoft Visio versão 2010 para a

elaboração o gráfico de fluxo do processo. O objeto de estudo foi uma padaria

por onde foram realizadas visitas in loco.

O trabalho terá como foco o estudo do arranjo

físico na produção do pão francês, pois se trata de um produto que passa pela

maior quantidade de operações e máquinas e por ser um produto de maior demanda.

4. Resultados e

Discussão

4.1. Objeto de

estudo

A panificadora objeto de estudo está localizada no

bairro Bodocongó, na cidade universitária de Campina Grande, segundo IBGE (2010), a cidade possui 385.213 habitantes (densidade demográfica de 648,31

hab/km²), sendo a segunda maior cidade do estado da Paraíba, a empresa se localiza

de forma bastante estratégica, sendo referencia no bairro onde se estabelece. A

panificadora está no mercado à aproximadamente 18 anos, e tem uma vasta oferta

de produtos, que são: pães, doces e salgados, massas de pizza, salgados em

gerais, bolos entre outros produtos. Tem aproximadamente quatro funcionários

para a fabricação de Paes sendo que são três ajudantes e um padeiro. A empresa

funciona todos os dias da semana, sendo que de segunda a sexta trabalham de 07:00

horas as 19:30 horas e nos sábados e domingos de 07:00 horas as 14:30 horas.

4.2. Análise do

processo produtivo

O processo de fabricação dos pães em geral segue um

padrão bem parecido, mas o trabalho atual, da preferência ao pão francês, pelo

fato dele ser o carro-chefe da empresa em estudo, bem como pela maior

facilidade de discriminar as principais causas que levem a grande variedade dos

pesos. O processo deste pão envolve sete máquinas, que são distribuídas na

seguinte ordem: balança, masseira, cilindro, divisora, modeladora, câmara de

crescimento e forno elétrico.

Para uma melhor compreensão da produção de pães é

realizado um fluxograma da fabricação do produto e compreender a sua forma de

fabricação, como veremos na Figura 4 a segu

Figura 4: Processo

de panificação

- A balança, usada em varias partes do

processo, tem finalidades de aferição, a fim de se obter padrões de pesos

dentro do processo, ela trabalha com uma variação de duas gramas.

- A masseira é fundamental para realizar a

mistura das matérias-primas no inicio do processo, com o propósito de

homogeneizar a massa ao mais próximo possível do produto para o qual ela esta

sendo utilizada no momento.

- O processo de cilindragem tem também o

objetivo de homogeneizar a massa, por meio de sucessivas passagens da mesma pelo

cilindro. Quem vai decidir se a massa já pode dar procedimento para outra

maquina será o padeiro, após avaliar a textura da mesma, pelo toque e pela

aparência.

- A divisora é uma espécie de prensa, que

irá dividir uma massa de pão crua, com peso estabelecido pelo padeiro em trinta

partes similares.

- Modeladora, tem como finalidade modelar

a maioria dos pães no seu formato final.

- A câmara de crescimento, funciona como

uma estufa, e serve para dar o descanso aos pães para o seu devido crescimento.

O tempo que ele irá permanecer nesta estufa, quem determinará será a quantidade

de fermento utilizado e o tipo de pão que se quer obter.

- O forno serve para assar os pães,

dependendo do pão a ser assado, a temperatura e o processo irar variar. No caso

do pão francês, a temperatura varia entre 150° a 200°, ocorrendo um processo de

vaporização dentro do forno.

O tempo que o produto passara na masseira e no

cilindro, são fundamentais para se obtiver uma massa de textura leve e de boa

apresentação no final.

O layout da padaria pode ser observado

através da Figura 5:

Figura 5: Planta baixa atual

Para entender porque da mudança deste layout é

necessário observar o mapofluxograma de produção de pães de francês, como

veremos a seguir na Figura 6:

Figura 6: Mapofluxograma atual

Analisando o fluxo durante a produção podemos observar

que pode haver uma melhoria na organização deste sistema, pois o posicionamento

das atividades no sistema realizados neste arranjo físico é confuso e

desorganizado, o deslocamento para as atividades subsequentes são grandes. Sendo

assim foi sugerido o layout na Figura 7, que consistiu em um novo mapofluxograma,

que pode ser observado na Figura 8:

Figura 7: Layout proposto

Analisando a Figura 7, podemos perceber que foi

retirada uma parede que servia de divisória, foram rearranjados os equipamentos

numa forma lógica, como veremos na Figura 8 a seguir:

Figura 8: Mapofluxograma proposto

Na Figura 8, podemos perceber que o fluxo de produção

segue uma lógica e objetiva, reduzindo o caminho percorrido.

Na Tabela 1 a seguir, podemos analisar que o novo

layout em que foi proposto teve melhorias significativas em que podemos

observar (uma redução de aproximadamente 60% do deslocamento do produto durante

todo o sistema produtivo).

|

Caminho

percorrido para a execução da atividade

|

Distancia Atual

|

Distancia

proposto

|

Melhoria

(%)

|

|

Mistura dos

ingredientes

|

43,21

m

|

6,77

m

|

84,33

|

|

Cilindro

|

2,52

m

|

1,97

m

|

21,82

|

|

Pesagem dos

pequenos lotes

|

9,5

m

|

6,36

m

|

33,05

|

|

Divisora

|

19,29

m

|

3,18

m

|

83,51

|

|

Modeladora

|

9,69

m

|

1,90

m

|

80,39

|

|

Bancada para

organizar nas formas

|

6,16

m

|

8,13

m

|

(31,98)

|

|

Estufas

|

7,66

m

|

1,05

m

|

86,29

|

|

Fornos

|

30,89

m

|

10,4

m

|

66,33

|

|

Despacho dos

pães

|

17,7

m

|

18,98

m

|

(7,23)

|

|

Total

|

146,62

m

|

58,74

|

59,93

|

Tabela 1:

Comparativo entre as distâncias do layout atual e proposto

Contudo, podemos analisar que nas atividades “Bancada

para organizar nas formas” que passou de 6,16 metros para 8,13 metros aumentou

31,98% e no ponto “Despacho dos Pães” em que o deslocamento passou de 17,7

metros para 18,89 metros representando 7,23% de aumento, mas podemos analisar

que nas outras atividades foram reduzidas e assim representando quase 60% ou

87,88 metros.

5. Conclusão

Neste artigo objetivou o uso de ferramentas e métodos

para elaborar uma proposta do novo arranjo físico, para isso foram utilizadas

duas ferramentas: fluxograma e mapofluxograma. O uso de software foi necessário

para quantificar os dados com o máximo de precisão e assim servindo como

ferramenta de análise do arranjo proposto, as medidas calculadas no AutoCAD

versão 2006 foram essenciais para se gerar um indicador para a suposta

melhoria, no caso a distância percorrida do fluxo transformado.

Com esse trabalho podemos concluir que uma das

maneiras de se obter um bom layout é na escolha ou identificação correta do

sistema produtivo e após isto, deve realizar o estudo da movimentação feita de

uma operação ou atividade para outra, onde para isso há uma necessidade de se

conhecer, de forma detalhada, todo o processo produtivo e suas respectivas restrições.

Para isso foram realizadas análises no modelo antigo

buscando melhorias no processo, sendo assim foram observados problemas

relacionados ao dimensionamento de algumas máquinas e equipamentos, bem como

alguns postos de trabalho que são de suma importância para o processo. Podemos

perceber que o sistema produtivo da padaria é um sistema por lote

Após a análise e a criação do novo layout podemos

perceber que as mudanças podem trazer melhorias significativas ao sistema que

segundo Corrêa, Corrêa (2008) um bom projeto de arranjo físico pode visar tanto

eliminar atividades que não agreguem valor, como enfatizar atividades que

agreguem:

a)

Minimizar

os custos de manuseio e movimentação interna de materiais;

b)

Utilizar

o espaço físico disponível de forma eficiente;

c)

Apoiar

o uso eficiente da mão-de-obra, evidenciando que esta se movimenta

desnecessariamente;

d)

Facilitar

comunicação entre as pessoas envolvidas na operação, quando adequadas;

e)

Reduzir

tempos de ciclos dentro da operação, garantindo fluxos mais linearizados,

sempre possível e coerente com a estratégia;

f)

Facilitar

a entrada, saída e movimentação dos fluxos de pessoas e de matérias;

g)

Incorporar

medidas de qualidade e atender a exigências legais de segurança no trabalho;

h)

Facilitar

manutenção dos recursos, garantindo fácil acesso;

i)

Facilitar

acesso visual às operações, quando adequado;

Neste trabalho foram utilizados alguns conceitos para

uma boa elaboração do layout como foi apresentado anteriormente. A obediência

ao fluxo de operação é essencial, pois caso não cumprisse com o sequenciamento

será necessário realizar a reengenharia, a busca pela mínima distância é

importantíssimo, pois é um fator que gera altos custos e aumenta os riscos ao

produto como de acidente e falha (Segundo Slack, Chambers e Johnston (2009)

existem sete fontes de desperdício entre eles o de movimentação e transporte),

neste sentido podemos analisar que na proposta foi conquistado 59,93%, sendo

assim um valor muito representativo.

A flexibilidade é outro princípio que foi utilizada,

pois de acordo com o sistema produtivo, no caso o sistema em lote, pois a

produção é sequenciada em lote e segue uma série de operações que necessita ser

programada à medida que as operações anteriores forem sendo realizadas,

tornando assim um arranjo que mais se adequasse as necessidades dos clientes.

Portanto, podemos concluir que a proposta de um novo

arranjo físico foi realizada com uma redução de aproximadamente 60% em

distância percorrida, mas podemos analisar que o uso dos princípios foi

essencial para o bom layout possibilitando um arranjo flexível, simples e com

clareza do fluxo.

Referências

BARNES, Ralf Mosser.

Estudo de tempos e movimentos: Projeto e

medida do trabalho. 6ª ed. São Paulo, Edgard Blücher, 1977.

CASSEL, R. A. “Desenvolvimento de uma abordagem para a

divulgação da simulação no setor calçadista gaúcho”. Porto Alegre, 1996.

147p. Dissertação de Mestrado em Engenharia de Produção, PPGEP, Universidade

Federal do Rio Grande do Sul.

CORRÊA, Henrique L.; CORRÊA,

Carlos A. Administração de Produção e Operações: Manufatura e serviços: Uma abordagem estratégica. - 2ª Ed- 3ª

reimpr.- São Paulo: Atlas, 2008.

Instituto

Brasileiro de Geografia e Estatística. Disponível em: < http://www.ibge.gov.br/cidadesat/topwindow.htm?1>

Acesso em: 29 de abril de 2012.

GIL, Antonio Carlos. Como elaborar projetos de pesquisa. 4ª. ed. São Paulo: Atlas, 2002.

SLACK,

Nigel; CHAMBERS, Stuart; JONHNSTON, Robert. Administração

da produção; tradução Henrique Luiz Corrêa. – 3. ed. – São Paulo: Atlas,

2009.

TOLEDO JÚNIOR, Itys-Fides

Bueno de. Layout.

Arranjo Físico. Itys-Fides

Bueno de Toledo Jr & Cia. Ltda. Mogi das Cruzes, 1988.

TUBINO, Dalvio Ferrari.

Planejamento e Controle da Produção: Teoria

e Prática. - 2ª ed. São Paulo, Atlas, 2009.

VILLAR, Antonio de Melo;

NÓBREGA JÚNIOR, Claudio Lins. Planejamento das instalações industriais. João Pessoa: Manufatura.

2004.

Nenhum comentário:

Postar um comentário